Преимущество перед кварцевым песком

Наш продукт не требует дополнительной подготовки к применению. По сравнению с ним кварцевые пески нужно подготавливать – высушивать, что повлечет за собой дополнительные финансовые вложения. По отзывам наших покупателей и на основании исследований, проводимых нами, расход купершлака на обработку 1м2 поверхности в 3 раза меньше, чем кварцевого песка, что отражается не только на конечной стоимости материалов и их доставки, но и сокращает срок производства работ.

В 2003 году Главным санитарным врачом Российской Федерации Геннадием Онищенко были утверждены санитарно-эпидемиологические правила СП2.2.2.1327-03, содержащие в пункте 4.10 прямой запрет на производство пескоструйных работ с применением сухого кварцевого песка. Причиной запрета является содержание в песке свободного кварца, который вызывает силикоз легких. Данное заболевание неизлечимо и может привести к раку легких и в конечном итоге к летальному исходу. Риск заболевания силикозом имеют не только пескоструйщики при использовании кварцевого песка, но и все люди, находящиеся в непосредственной близости от места производства работ и вдыхают кварцевую пыль. Нарушение данного законодательного акта влечет наложение уголовной ответственности на должностных лиц. Купершлак по ТУ 08.12.12-004-14043071-2018 не содержит кварца.

При ударе частиц кварцевого песка об обрабатываемую поверхность образуется большое количество мелкой пыли, которая кроме загрязнения рабочей зоны покрывает сплошным слоем обрабатываемую поверхность. Для удаления этих частиц требуется проведение трудоёмких операций по обеспыливанию (при испытаниях установлено, что удаление обеспечивается только смыванием водой с высоким давлением более 500 бар), которые влекут затраты денежных средств и времени. Отсутствие таких операций приводит к образованию промежутков между покрытием и обработанной поверхностью, вследствие чего металл начинает коррозировать, а через 2-3 года происходит отслоение антикоррозионного покрытия. Проведенными испытаниями доказано, что после струйной очистки поверхности купершлаком поверхность покрыта мелкими частицами купершлака на 15-20%, причем данные частицы полностью удаляются щетками или обдувом поверхности.

В соответствии с требуемой технологией нанесения защитных покрытий зарубежных производителей Jotun®, Hempel®, Teknos®, Tikkurila® и прочих, а также некоторых российских производителей подготовка поверхности должна осуществляться абразивно-струйным методом с применением купершлака. При подготовке поверхности купершлаком ряд производителей дают гарантию на свои покрытия до 10 лет, а на некоторые покрытия до 20 лет. По словам этих же производителей, качество защитного покрытия на 70% зависит от качества подготовки поверхности.

При использовании кварцевого песка происходит окрашивание поверхности, по внешнему виду схожее с чистым металлом, а не фактическая очистка. Купершлак по ТУ 08.12.12-004-14043071-2018 предотвращает появление «эффекта забеливания».

Преимущество перед никельшлаком

- Химический состав:

- В никельшлаке содержится значительно больше оксида кальция (мел) (18-22% никельшлак г. Реж ТУ 0799-015-00284635-96, 12-21 % никельшлак г. В. Уфалей ТУ 1789-014-00194565-2007, 6-10% купершлак г. Карабаш ТУ 1789-001-34557754-99) который вреден для подготовленной поверхности и ухудшает адгезию краски к металлу. Также мел делает никельшлак более мягким по сравнению с купершлаком, что ухудшает способность очищать металл. У некоторых потребителей и производителей красок имеется ограничение на наличие оксида кальция в хим. составе абразивных материалов до 10%;

- В никельшлаке содержится больше диоксида кремния в несвязанном состоянии в кристаллической форме и это количество больше допустимого ограничения, указанного в международном стандарте ИСО 11126-3 не более 1%. (купершлак менее 1% всех кристаллических форм из Отчета УПИ о минералогическом составе абразивного порошка. Никельшлак 10-70% ТУ ТУ 1789-014-00194565-2007);

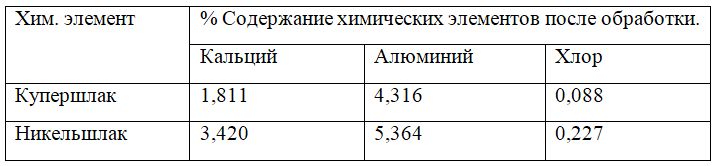

- На основании исследований, проведенных АКЗ Лабораторией ОАО «Сильвинит» в 2008 г. При использовании никельшлака на обрабатываемую поверхность переносится больше вредных для лакокрасочных материалов химических элементов Кальция, Алюминия и Хлора.

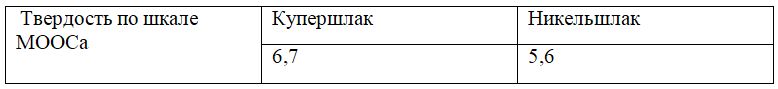

- Купершлак и никельшлак обладают различной твердостью, что сказывается на времени очистки и расходе абразивного порошка. Купершлак лучше очищает поверхность. Требования ИСО 11126 не менее 6 по МООСу.

- Удельная плотность купершлака выше (3,9 т/ м3 купершлак г. Карабаш, 2,4-2,6 т/м3 никельшлак г. Реж, 3,2 т/м3 никельшлак г. В. Уфалей) и это обеспечивает возможность очищать более твердые загрязнения такие как эпоксидные материалы, прокатная окалина, а также толстослойные загрязнения пластовая ржавчина, многослойные наслоения лакокрасочных материалов.

- Абразивная способность купершлака больше, это позволяет более мелкими частицами достигать необходимой шероховатости поверхности, сглаживать крупные неровности.

- Динамическая прочность купершлака позволяет частицам абразива не разбиваться на мелкие части, а очищать поверхность, более того часть абразива при достаточной подготовке можно использовать повторно.